高纯氧化铝涂覆层对锂电池聚乙烯隔膜的影响

张瑞珠,冯家赫,李炎炎,马淑云

目的提高电池隔膜的安全性能。方法采用聚乙烯隔膜为基膜,用聚丙烯酸酯和高纯氧化铝制备涂覆液,研发出单侧的高纯氧化铝涂层隔膜,用穿刺力测试仪CCY-02检测隔膜的穿刺强度,用XLW智能电子拉伸力试验机测定隔膜的拉伸强度,用TQD-G1透气度测试仪检测隔膜的透气度,并称量计算隔膜吸液率,室温下采用RSY-R1热缩实验仪检测隔膜的热缩性,研究了涂覆层的引入对隔膜机械性能、热稳定性、透气度以及水分含量等的影响,并通过傅里叶变换红外光谱仪(FTIR)、X射线能谱分析仪(EDS)及扫描电镜(SEM)对复合隔膜的成分及微观形貌进行表征。结果引入高纯氧化铝涂覆层后,复合隔膜的综合性能得到明显改善,当涂覆溶液中聚丙烯酸酯的添加量为6%、高纯氧化铝的添加量为40%时,隔膜的整体性能达到最佳,耐穿刺强度值到达785g,横向拉伸强度为158.6MPa,纵向拉伸强度为121.7MPa,透气度为263s/100mL,吸液率为300%;在130℃的真空条件下保存1h,其横向热收缩为2.18%,纵向收缩为0.83%。对涂覆前后的电池隔膜进行微观表征发现,经高纯氧化铝涂覆后的隔膜表面形成了分布均匀的微孔结构,对锂离子在正负两极之间的转移起到促进作用。结论由于氧化铝本身的物化特性,对锂电池隔膜的耐热性有一定的提高,引入高纯氧化铝涂覆层后,锂离子电池隔膜的综合性能得到了极大改善。

随着科学技术的快速发展,电池在诸多行业中的应用愈加广泛。锂离子电池因其诸多优点,如长的循环寿命、较大的能量密度以及高工作电压,已成功应用在手机、电脑等电子设备中[1]。响应国家节能减排的号召,绿色电动汽车逐渐有了很大的市场,进一步促进了锂离子电池的发展,但这对锂电子电池相关材料的要求将更严格。考虑到要践行绿色发展,扩大新能源汽车的市场需求势在必行,而这将会要求锂离子电池拥有更高的性能[2-4]。锂离子电池的组成部分主要包括正负极、隔膜及电解质。隔膜把正负两极分开,防止两极接触,保证电池内部不会短路,同时,实现锂离子在正负极之间的自由移动,防止电子通过[5-6]。电池容量的大小、使用安全及寿命长短等特性,很大程度上取决于隔膜性能的好坏[7-9]。锂离子电池在充放电过程中会产生大量热,为保证电池在高温下的安全性,隔膜必须具有优异的耐高温性能[10-11]。因此,需要对锂离子电池隔膜进行优化升级。Xue等[12]开发了一种应用于电池隔膜的多功能涂层。结果表明,此涂层的存在抑制了Li2S绝缘层的形成,并使硫正极实现超快速的充放。另外,该涂层有很强的吸附力,可以阻止多硫化锂移动到锂负极一侧,从而提高硫正极的循环寿命。Cheng等[13]制备了多孔碳纳米片复合材料,并使用该复合材料修饰了电池隔膜。结果表明,经过修饰的电池隔膜,不仅可以阻挡多硫化物的移动,还能起到电催化剂的作用,催化转化了被拦截的多硫化物。Huang等[14]制备了一种复合纳米纤维膜,该膜的孔隙率高,抗拉伸强度也很高,有望用于高性能锂离子电池。由此可见,为满足隔膜在高性能电池中的应用,对隔膜改性的有效方法之一是引入涂覆层。

目前,锂离子电池隔膜基体主要是聚乙烯和聚丙烯,但聚烯烃的熔点相对较低,聚乙烯在128~135℃发生熔化,聚丙烯的熔化温度为150~160℃,电池在大功率充放电时,会局部放热,而温度升高到120℃时,隔膜会出现闭孔现象;150℃时,隔膜熔化,正负极接触,电池出现热失控,进而引发电池爆炸。因此,需要性能更好的隔膜来提高锂电池的安全性[15-18]。湿法制备的聚乙烯是隔膜中常见的材料,本文在以聚乙烯为基膜的基础上,采用聚丙烯酸酯作为胶黏剂,涂覆一定量的高纯氧化铝,制备了高纯氧化铝涂覆层,并检测复合隔膜的相关性能。本文介绍的高纯氧化铝涂覆层复合隔膜,拥有较高的穿刺强度、拉伸强度和吸液率,这在保证高性能锂电池的安全方面具有重要意义。

1 实验

1.1 实验方法

1.1.1 高纯氧化铝的制备

以进口优质高纯三水铝石为原料,加入复合矿化剂,利用特殊工艺,经1650℃高温转相,提纯后经解聚、浮选制成高纯氧化铝,其纯度达到99.95%,铁质量浓度低于100mg/L。高纯氧化铝粒度分布窄,能减少隔膜的堵孔,晶体形貌为类球形,不仅能对隔膜基体的粘附强度起到促进作用,也能满足不同的水性料浆体系,且久置不沉降。

1.1.2 聚乙烯复合隔膜的制备

采用聚丙烯酸酯作为胶黏剂,高纯氧化铝作为无机增强剂,将两者按照一定比例,在分散剂、增稠剂、润湿剂的作用下制成涂覆溶液。把表面干净的细铜丝缠在玻璃棒上,用其将制成的涂覆液缓慢均匀地涂覆在聚乙烯表面,在70℃下真空干燥6h,得到复合隔膜。

1.1.3 复合隔膜性能测试及微观表征

1)穿刺强度测试。将复合隔膜剪成直径ϕ=100mm的样膜,在室温条件下采用穿刺力测试仪CCY-02检测隔膜的穿刺强度。用固定夹环固定试片,然后在50mm/min的速度下,用r=0.5mm的球形钢针顶刺隔膜,穿透试片的最大负荷作为测试结果。每组做5次试验,以平均值作为最终结果。

2)拉伸强度测试。将复合隔膜剪成200mm×40mm的样条,拉伸速率设定为25mm/min,在室温环境下用拉伸力试验机测定隔膜的横向拉伸强度和纵向拉伸强度。每组用5个样品测试,以平均值作为最终结果。

3)透气度测试。将复合隔膜剪成直径ϕ=50mm的样膜,在室温下采用TQD-G1透气度测试仪检测隔膜的透气度。调节测仪器,保证试样两侧具有稳定的压差(800Pa),时间设定为1min,测量垂直通过试样单位面积的气体流量,计算透气度。每组检测5个试样,以平均值作为最终结果。

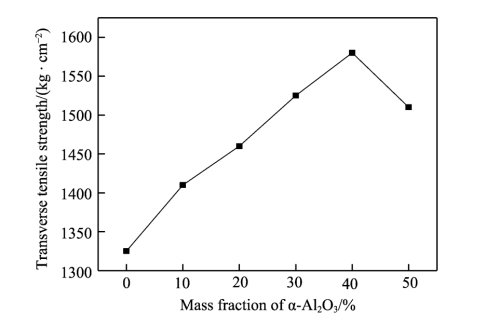

4)吸液率测试。将复合隔膜剪成30mm×30mm的待测试样,70℃下真空干燥6h,称量记为m0,然后用电解液充分浸泡隔膜2h,将隔膜取出,并去除多余电解液,再次称量,记为m1,计算公式如式(1)所示。每组检测5个试样,以平均值作为最终结果。

5)热缩性能测试。将复合隔膜剪成100mm×100mm的待测试样,在室温下采用RSY-R1热缩实验仪检测隔膜的热缩性,设定温度为130℃,保温时间为1h,每组测量选取5个样品,以平均值作为最终结果。

6)复合隔膜的成分检测。采用傅里叶变换红外光谱仪和X射线能谱仪对复合隔膜的表面成分进行检测,红外光谱检测前需用无水乙醇对试样表面进行清洗;X射线能谱检测前,需用离子溅射仪对试样进行喷金处理。

7)微观表征。用EM-30扫描电镜对复合隔膜进行微观表征,表征前,样品需在60℃条件下真空干燥2h,然后用离子溅射仪对隔膜试样喷金,之后进行复合隔膜的微观表征。

2结果与讨论

2.1氧化铝含量对隔膜性能的影响

涂覆溶液中含有聚丙烯酸酯、氧化铝粉体等物质,而这两种物质的含量对隔膜的性能有很大的影响。前期实验发现,当聚丙烯酸酯的含量较少时,涂层与基膜的粘结力较小;含量较多时,会导致氧化铝粉体团聚,形成大颗粒,堵塞隔膜孔隙。综上,结合实验数据,初步选取涂覆溶液中聚丙烯酸酯的质量分数为6%,以此展开氧化铝含量影响隔膜性能的研究。

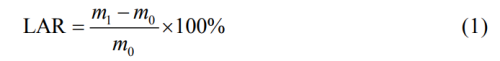

2.1.1氧化铝含量对隔膜穿刺强度的影响

由图1可知,复合隔膜的穿刺强度随着Al2O3含量的不断提高而增大,不仅提高了隔膜抗击穿的能力,有效减小了正负极接触的概率,也在一定程度上保证了锂电池的安全性。这是因为,涂覆层中的Al2O3具有很高的硬度,且Al2O3粒径较小,分布均匀,其表面效应显著,因此表现出极佳的塑性和韧性,增强了隔膜的抗冲击性能[19]。但实验发现,当Al2O3的含量比较少时,其对隔膜性能增益不大,若Al2O3含量过高,当其质量分数超过40%时,氧化铝颗粒团聚倾向增大,穿刺强度虽有所增加,但隔膜的其他性能会随之下降。

图1 Al2O3含量对隔膜穿刺强度的影响

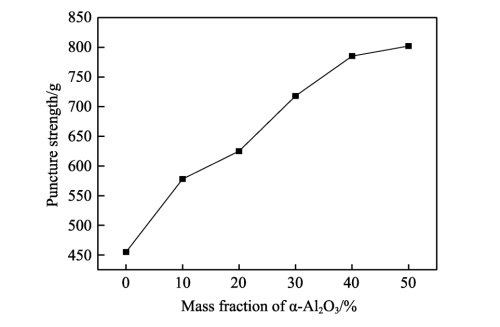

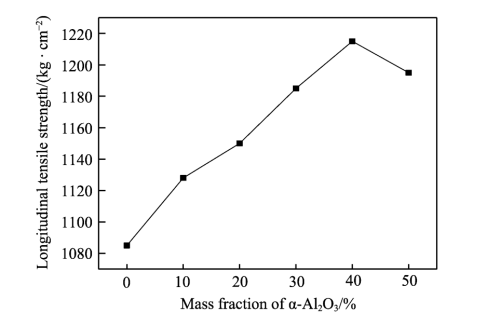

2.1.2氧化铝含量对隔膜拉伸强度的影响

由图2可知,随着氧化铝的不断增加,隔膜的横向拉伸强度先增加、后减少,最大达到158.6MPa;纵向拉伸强度也是先增后减,最大达到121.7MPa。这主要是因为,聚丙烯酸酯与氧化铝之间在次键力的作用下形成氢键结合,隔膜在强结合力的作用下,形成网状结构,增大了隔膜内聚力,因此复合隔膜的拉伸强度得到明显提高。由于Al2O3含量不断增加,团聚现象严重,颗粒分散不均,降低了分子之间的范德华力,从而产生大量应力集中点,隔膜受力不均,拉伸强度也随之降低。

图2Al2O3含量对隔膜拉伸强度的影响

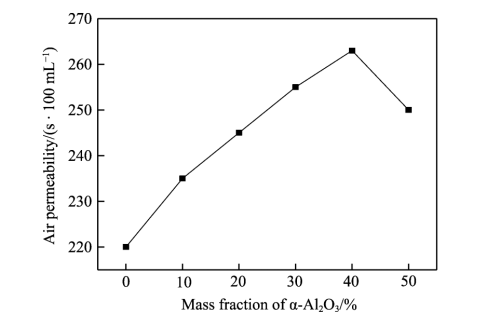

2.1.3氧化铝含量对隔膜透气度的影响

由图3可知,随着Al2O3的不断增加,隔膜的透气度增加很快,当Al2O3的质量分数超过40%时,透气度又逐渐下降。这主要是因为,在隔膜表面均匀附着的Al2O3颗粒,不仅能够改善孔径的分布,也为隔膜提供了更大的比表面积,以及提供了更多的活性位,同时提供了更多的孔洞给电解液。

图3Al2O3含量对隔膜透气度的影响

当Al2O3含量继续增加,超过40%时,则会导致严重的颗粒团聚现象,大颗粒会堵塞孔径,从而使隔膜的透气度又有所降低。

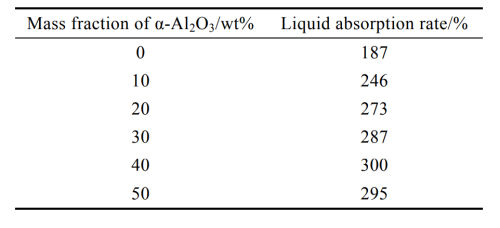

2.1.4氧化铝含量对隔膜吸液率的影响

由表1可知,Al2O3的加入可以提高隔膜的吸液率,而隔膜具有一定的吸液量才能保证锂离子的传输。当Al2O3质量分数从0%提高到20%时,隔膜的吸液率有很大的改善,这主要是因为Al2O3表面含有大量亲水性的羟基,这提高了电解液对隔膜的润湿性,从而提高隔膜的吸液率[25-27]。当Al2O3质量分数从20%提高到40%时,隔膜的吸液率虽然有所增加,但增速缓慢。继续增加Al2O3,涂覆液中的聚丙烯酸酯含量也逐渐增多,高黏度的聚丙烯酸酯会包覆部分Al2O3粒子,并改变其表面性质,使其失去亲水能力,从而又降低了隔膜的吸液率。

表1 Al2O3含量对隔膜吸液率的影响

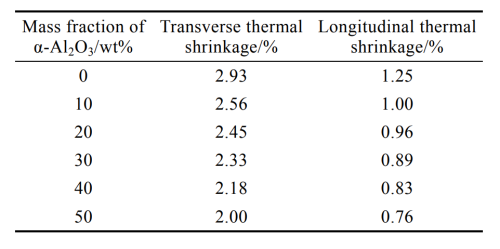

2.1.5氧化铝含量对隔膜热收缩性能的影响

隔膜的收缩率较大,在高温环境下会导致热失控,影响电池的正常使用[28]。由表2可知,在试验温度为130℃、处理时间为1h的条件下,复合隔膜的横向热收缩与纵向热收缩都随着Al2O3含量的增大而减小,这是因为含黏性的聚丙烯酸酯可以使Al2O3颗粒牢固地附着在基膜表面[29-30],此外,Al2O3本身熔点就很高,可以有效提高隔膜的耐热性,并且Al2O3颗粒与聚丙烯酸酯能形成多孔网络结构,可以抑制隔膜的变形,因此隔膜的热收缩率降低。隔膜的收缩率较大,在高温环境下会导致热失控,当电池内部的温度持续上升,并达到聚乙烯的熔点时,隔膜会产生热关闭作用[31],阻断正负极之间离子传递,保证电池的安全。

表2Al2O3含量对隔膜热收缩性能的影响

综合考虑Al2O3含量对隔膜穿刺强度、拉伸强度、透气度、吸液率、热收缩性等的影响,实验确定了涂覆液中Al2O3质量分数达到40%时,复合隔膜的综合性能达到最佳,耐穿刺强度值达到770g,横向拉伸强度与纵向拉伸强度分别达到158.6MPa和121.7MPa,透气度达到263s/100mL,吸液率达到300%。同时,隔膜的横向热收缩为2.18%,纵向热收缩为0.83%,而锂电池隔膜行业规定隔膜的热收缩要低于≤6%,显然,复合隔膜具有很好的热收缩性能。

2.2聚丙烯酸酯含量对隔膜性能的影响

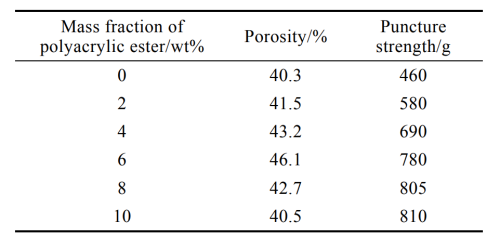

实验所配浆料使用的胶黏剂是聚丙烯酸酯,其含量对复合隔膜的相关性能也有一定的影响。结合实验,聚丙烯酸酯含量主要对隔膜的孔隙率、穿刺强度有显著的影响。选取涂覆液中Al2O3的质量分数为40%,研究聚丙烯酸酯在涂覆液中其质量分数(0%、2%、4%、6%、8%、10%)对隔膜孔隙率及穿刺强度的影响。

由表3可知,聚丙烯酸酯能够提高涂覆液的黏度,而隔膜的孔隙率则是先增后减。聚丙烯酸酯的骨架结构,可以阻碍相邻粒子互相靠近,从而使粒子之间的范德华力减小,增加了涂覆液的流动性,并提高其稳定性[32-33],也能促进涂覆液中的粒子分布均匀,提高隔膜的孔隙率。当聚丙烯酸酯的质量分数超过6%时,由于其自身的黏性,涂覆液的黏度迅速升高,Al2O3颗粒容易堆积在聚乙烯隔膜的孔道中,形成局部致密区[34],隔膜的孔隙率也随之降低。而隔膜的穿刺强度却随着聚丙烯酸酯含量的增多而随之增加。这主要是因为,聚丙烯酸酯具有立体稳定的作用,使Al2O3颗粒均匀分散开[35]。另外,聚丙烯酸酯可以增强涂覆液的粘结力,改善组织,使Al2O3颗粒分散渗透至基膜,形成质地致密的网状结构,提高隔膜的穿刺强度。

表3聚丙烯酸酯含量对隔膜性能的影响

综合考虑聚丙烯酸酯含量对隔膜性能的影响,实验确定涂覆体系中聚丙烯酸酯的最佳添加量为6%,此时隔膜的孔隙率为46.1%,耐穿刺强度值为792g。

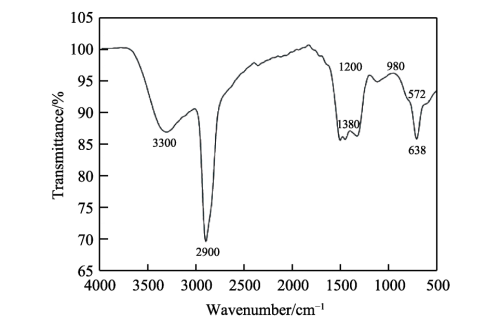

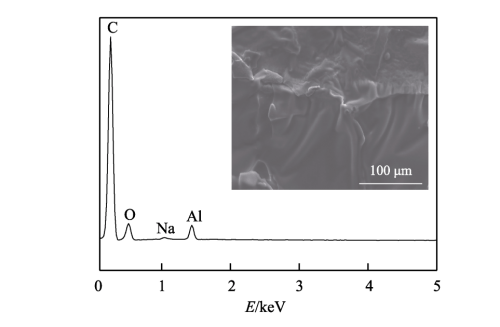

2.3复合隔膜成分分析

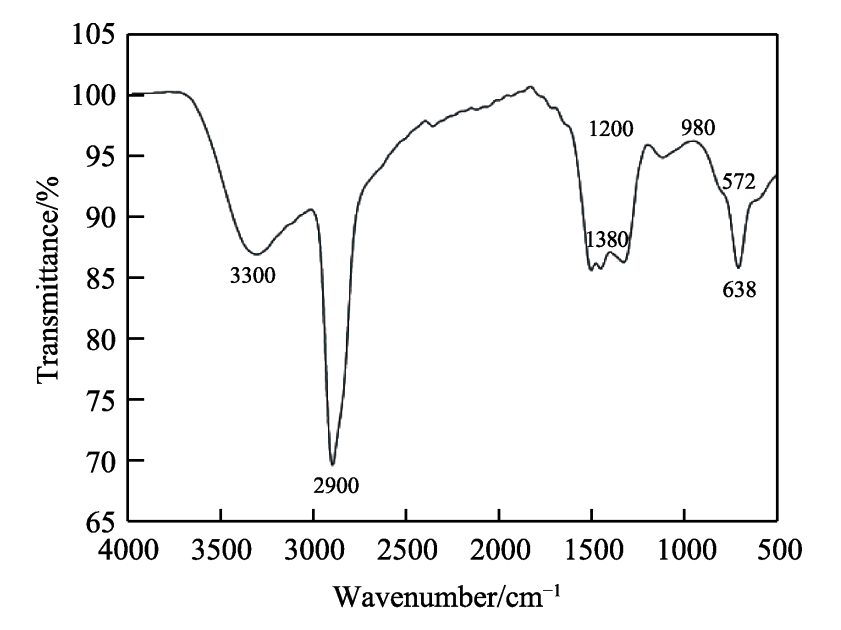

图4为复合隔膜的成分分析图。从图4a中可以看出,在572cm−1和638cm−1周围出现的吸收峰为氧化铝自身的特征峰,说明氧化铝很好地附着在聚乙烯隔膜上,从而提高隔膜的相关性能;980cm−1处出现的吸收峰为H—C==C—H变形振动产生的特征峰;1200cm−1处出现的吸收峰为C—O伸缩振动出现的特征峰;1380cm−1处出现的吸收峰为—CH3骨架振动产生的特征峰;2900、3020、3300cm−1处是烯烃特有官能团特征峰,其中2900cm−1是—CH3反对称伸缩振动产生的特征峰,3020cm−1是==C—H伸缩振动产生的特征峰,3300cm−1是≡≡C—H伸缩振动产生的特征峰。另外,从X射线能谱分析更能直观地看出,复合隔膜中含有氧、铝元素,说明氧化铝确实附着在聚乙烯隔膜上。

图4复合隔膜的成分分析

2.4形貌结构分析

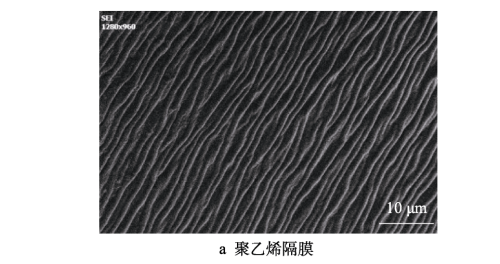

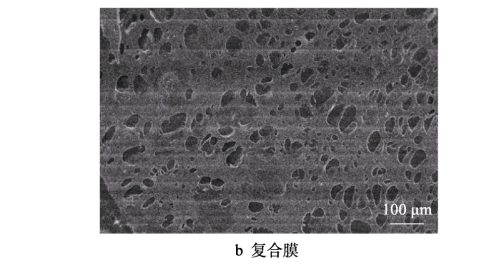

图5a为聚乙烯隔膜的表面形貌图。可以看出,隔膜微孔呈扁平的“流线型”,均匀地分布在隔膜表面,虽能保证离子通过,但效率低且安全性较差。图5b所示为经高纯氧化铝涂覆后复合隔膜的表面形貌图,可以看出,经涂覆后的隔膜表面有很多微孔,孔的大小及其分布也较均匀,这些微孔可以保证锂离子在正负极之间的高效移动。性能优异的电池隔膜有大的内孔径和较小的表面孔径,以此确保电池隔膜拥有较大的吸液容积,而较小的表面孔径反而有比较大的毛细管力,从而提高了隔膜吸液及保液的能力,而经高纯氧化铝涂覆复合后的隔膜正好拥有此性能。

图5隔膜的扫描电镜形貌

3 结论

1)当涂覆溶液中聚丙烯酸酯的质量分数为6%、高纯氧化铝的质量分数为40%时,隔膜的整体性能达到最佳,耐穿刺强度值为785g,横向拉伸强度为158.6MPa,纵向拉伸强度为121.7MPa,透气度为263s/100mL,吸液率为300%。在130℃的真空条件下保存1h,其横向热收缩为2.18%,纵向热收缩为0.83%。

2)经过高纯氧化铝改性后的隔膜表面形成分布均匀的微孔,这些微孔能够使锂离子在正负两极之间高效转移。